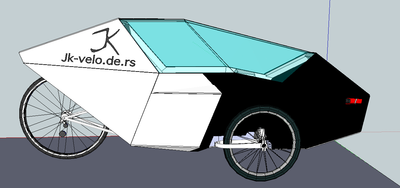

Die Haube

Ein aufregender und auch aufwändiger Teil des Velomobils ist die Haube, ich habe mich dazu entschieden ein Velomobil zu bauen das geschlossen sein soll und dazu musste ich mir Gedanken um eine Haube machen.

Weil natürlich 2mm dicke Platten aus Polycarbonat oder Plexiglas so alleine nicht halten würden, musste zunächst also ein Rahmen her.

Ich dachte da zuerst an einen Stahlrahmen aus dünnen Stahlrohren, da ich aber nur ungerne mit Metallen arbeite, sie sind schwer und nur mit schwererem Werkzeug zu bearbeiten, habe ich mich dazu entschieden den Rahmen wie den rest vom Velomobil aus GFK-Sandwich zu bauen.

Dazu hab ich also zunächst einen Kern aus Styrodurstreifen angefertigt, die Streifen kann man leicht mit heißkleber zusammen kleben.

Die habe ich stück für stück an jeden Winkel und jede Krümmung angepasst, zum schluss habe ich noch die äußeren Winkel angebracht damit die Scheiben später eine ebene klebefläche haben.

Nachdem ich dann den Rahmen Schicht für Schicht mit Glasfaser überzogen habe mussten nur noch Scharniere dran.

Ich wollte die Haube unbedingt abbaubar machen und habe mich dafür entscheiden die Scharniere vom Velomobil abzuschreiben.

Damit die Drehachsen der beiden Scharniere auf einer ebene sind und sich die Haube beim öffnen einwenig anhebt und so von den Dichtungen entfernt, habe ich die Scharniere etwas nach unten versetzt eingebaut.

Die befestigung am Velomobil ist eine Aluplatte mit eingeharzten Polystopmuttern, diese ist in die Hülle eingelassen und mit angedicktem Epoxidharz festgeklebt.

Am Haubenrahmen habe ich den Metalsteg entsprechend dem Winkel des Rahmens gebogen und mit angedicktem Harz und Glasfasergewebe festgeklebt.

Nun ist der Rahmen also an die Hülle schraubbar, verschraubt wird das alles mit M6 Innensechskant Senkkopfschrauben, diese liegen am Ende glatt an der Hülle und die Oberfläche bleibt so glatt.

Jetzt wo ich den Rahmen fertig hatte war es soweit mich um die Scheiben zu kümmern, um genau zu ermitteln wie viel Plattenmaterial ich benötige habe ich aus günstigen 10mm Styroporplatten zunächst mal Schablonen angefertigt.

Die hab ich also angelegt, mit Klebeband festgeklebt, angezeichnet und ausgeschnitten.

Ich konnte so das erste mal testen wie es sich verhält in dem Velomobil zu sitzen mit einer geschlossenen Haube.

Das ist ein wichtiger Punkt in soeinem Bauprozess, immer mal wieder kleine erfolge zu sehen sonst geht die Motivation schnell in den Keller, das ist etwas was man bei einem Konzept soeines großen Projektes unbedingt beachten sollte.

Nachdem ich dann die Schablonen fertig hatte konnte ich sie auf dem Boden auslegen und Puzzelartig so verschieben das ich am wenigsten Verschnitt habe und möglichst den unvermeindlichen Verschnitt möglichst noch verwertbar zu machen, also nicht zu kleine zusammenhängende Stücke.

Ich habe es geschafft die Schablonen auf eine Platte mit den Maßen 1000x1400mm zu legen.

Nun ging es an die Frage aus was mache ich die Scheiben überhaupt?

Das naheliegendste war natürlich erstmal die Baumärkte abzuklappern, dort gibt es sog. "Bastlerglas" was nix anderes ist als Polystyrol, das ist aber nicht UV-Stabil und somit für den Außeneinsatz nicht geeignet.

Dann gab es noch PVC-Folie, schied allerdings allein schon wegen "Folie" aus, ich möchte ja eine Feste haube haben.

Als nächstes kam mir PMMA (Polymethylnethacrylat) oder auch Plexiglas in den Sinn, das wird auch im Segelflug als haube verwendet, ist also UV-Beständig.

Zuletzt gibt es da noch Polycarbonat, das wird als Kunststoffteil in Sicherheitsglas bei Fahrzeugen verwendet, es ist also Schlagzäh und UV-Beständig.

Ich dachte mir also ich müsse entweder Plexiglas oder Polycarbonat beschaffen, vorzugsweise Polycarbonat da es im Fahrzeugbau auch für Heckscheiben bei Cabrios verwendet wird,

Über eBay bin ich in Kontakt mit der Firma "Alt Industreibedarf" gekommen, wo ich für nur 37€ meine maßangefertigte Polycarbonatplatte zugeschickt bekommen habe.

Preislich lagen Plexiglas und Polycarbonat etwa gleich, sodass ich mich für Polycarbonat entschieden habe.

Das Polycarbonat mit einer Stärke von 2mm kam in einer etwa 5cm durchmessenden Rolle aufgerollt, gut geschützt mit einer beidseitigen Schutzfolie und gut in Pappe verpackt.

Nachdem ich die Platte ausgepackt habe und einmal flach hingelegt habe, habe ich versuche angestellt mit was man am besten etwas aufzeichnen kann, es stellte sich heraus das es einfacher Kugelschreiber war.

So konnte ich dünne und präzise linien aufzeichnen an denen ich gut entlang schneiden konnte, wo ich auch gleich bei meiner nächsten Fragestellung wäre: Wie schneide ich das Material?

Es stellte sich nach vielen Tests mit alten Plexiglasstücken heraus das ich am besten mit einer Stichsäge arbeite, hierbei sollte man ein feines Metallsägeblatt und keinen Pendelhub benutzen, auch sollte die Säge nicht zu schnell laufen damit sie das Material sägt und nicht schmilzt.

Das neue Polycarbonat stellte sich jedoch als deutlich einfacher zu bearbeiten heraus als ich dachte, es ist ganz und garnicht spröde und mit viel Vorsicht zu behandeln, im Gegenteil kann man es problemlos verbiegen ohne das es zerspringt.

Ich habe nun also meine Schablonen aufgezeichnet und angefangen die ersten Platten auszuschneiden, die Schnittkanten mit der Stichsäge sind ziemlich sauber und glatt geworden.

Nach vielem anpassen habe ich den Klebebereich des Rahmens anzeichnen können, da habe ich die Schutzfolie abgeschnitten und die Stelle mit 150er Körnung angeschliffen.

Mit Baumwollflocken angedicktes Epoxidharz habe ich dann auf die Klebefläche auf dem Rahmen aufgetragen und die Polycarbonatplatte mit Klebeband fixiert.

Um das Epoxidharz aufzutragen kann ich empfehlen Butterbrottüten zu verwenden, diese mit dem Harz füllen und es in eine Ecke quetschen, dann diese Ecke ein bisschen abschneiden und schon hat man einen gut dosierbaren Spritzbeutel.

Nachdem ich alle Platten mit Epoyidharz an dem Rahmen befestigt habe ging es daran die einzelnen Platten miteinander zu verbinden.

Da konnte ich entweder weiter mit Epoxidharz kleben oder mit einem speziellen Acrylglaskleber den ich aus dem Segelflug schon kannte.

Acrifix nennt sich dieser Kleber, er ist Licht- und UV-aushärtend sodass ich ihn bei strahlend blauem Himmel verarbeitet habe.

Der Kleber hat einige Tücken, man muss den Punkt mit der Düse genau treffen, jeder Fehler bleibt für immer, abwischen lässt sich der Kleber nur bedingt da das Polycarbonat dann sofort Blind wird.

Richtig aufgetragen ist der Kleber jedoch farblos und sehr stabil, ich habe damit alle Kanten sowohl von innen, als auch von außen verklebt und somit völlig Wasserdicht gemacht.

Nächste Schritte:

Als nächstes werde ich alle Klebestellen etwas verschleifen, sodass sie nicht all zu scharf sind, Fehlerstellen kann man in bedingtem Maße ausschleifen und Pollieren.

Überall wo Rahmen und Polycarbonat aufeinander treffen werde ich einen weißen Rand lackieren.

Es müssen dann noch die Dichtungen angebracht werden.

Zum Schluss muss die Haube dann nurnoch am Velomobil endgültig angebracht werden und ich kann losfahren.

Einige Fragestellungen werde ich in der Praxis noch klären müssen:

- Wie verhalten sich die Sichtverhältnisse bei Regen?

- Wie verhalten sich Spiegelungen vom Innenraum sowohl bei Tag als auch bei Nacht?

- Wie muss ich die Haube belüften um ein beschlagen zu verhindern?