Springwheel, der Entstehungsprozess

Was möchte ich hier zeigen?

In erster Linie geht es mir hier darum mal zu zeigen wie ich eine einfache Idee verfeinere und verwirkliche.

Natürlich soll hier aber nicht nur der Prozess, sondern auch das eigentliche Produkt im Vordergrund stehen, das SpringWheel.

Vom Problem über die unterschiedlichsten Lösungsansätze bis zum fertigen Produkt.

Die Idee:

Im Moment hat mein Velomobil nur eine Hinterradfederung, nun bin ich aber schon ein paar Meter damit gerollt und habe gemerkt das eine Dämpfung der Stöße an den Vorderrädern sinnvoll ist.

Ich hab mich also lange damit auseinander gesetzt, irgendwie an die Vorderradaufhängung eine Federung an zu bringen, letztendlich hätte das Velomobil entweder breiter werden müssen oder ich hätte das Velomobil wieder auseinander schneiden müssen.

Aus Zufall habe ich bei Youtube die Videos Shockwheel und Loopwheel und ich fragte mich ob ich nicht irgendwie ein gefedertes Rad bauen könnte.

Die Vorgabe war nun also ein alltagstaugliches 20Zoll Vorderrad mit integrierter Federung zu bauen.

Vorteile:

An Fahrzeugen ohne Federung lässt sich so schnell und einfach eine Federung nachrüsten.

Die bewegte Masse ist sehr gering, so halten sich die Verluste und Dauerbelastungen in grenzen.

Kohlefaserfedern geben einen großen Teil der Verformungsenergie beim ausfedern wieder ab.

An meinem Velomobil kann ich die Räder einseitig aufhängen und spare mir so den Bügel um die Räder, dadurch wird das Velomobil ein bisschen schmaler.

Nachteile:

Bei einer konstanten Belastung wie dem Fahrer, entsteht eine rotierende Belastungsveränderung, eine Feder muss sich also pro Umlauf stauchen und wieder strecken, dadurch erhöht sich der Rollwiderstand.

Wie fange ich an?:

Grundlegende Fragestellungen waren jetzt erstmal wie ich das Rad aufhänge, wie ich da Federn integriere, und wie ich die eigentliche Felge möglichst passgenau und Rund mache?

Ich habe mich zuerst an den beiden Beispielen Shockwheel und Loopwheel orientiert, am Loopwheel störte mich das es so komplex aufgebaut ist, außerdem ist es sehr aufwändig so geformte Kohlefaserfedern zu laminieren.

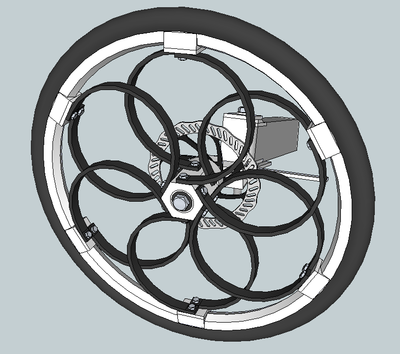

Also orientiere ich mich am Shockwheel, ich habe die einzelnen Federn durch Halbkreise ersetzt, die sind für mich einfacher zu fertigen und werden gleichmäßiger belastet, zur fertigung komme ich später noch.

Während die Shockwheel-federn an der Narbe auf Knickung belastet werden, werden meine Federn gleichmäßig über die ganze Feder belastet.

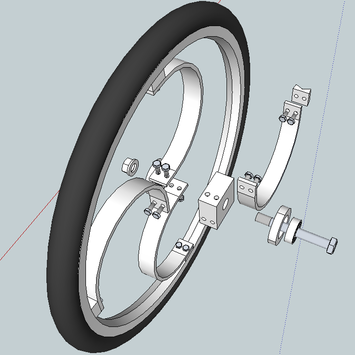

Nun muss ich dafür noch eine Nabe haben, diese sollte aus Aluminium, mit 2 Kugellagern und einer Aufnahme für Scheibenbremsen ausgestattet sein.

Für die Felge werde ich eine einfache Alufelge benutzen, die ist Rund und passt genau an Mantel und schlauch.

Das Grunddesign:

Wie beginne ich also nach diesen Vorgaben ein Rad zu entwickeln?

Am einfachsten beginnt man damit die Teile zusammen zu fassen die Fix sind, in diesem Fall sind das die Kugellager in der Narbe, die Alufelge und die Anzahl der Federn.

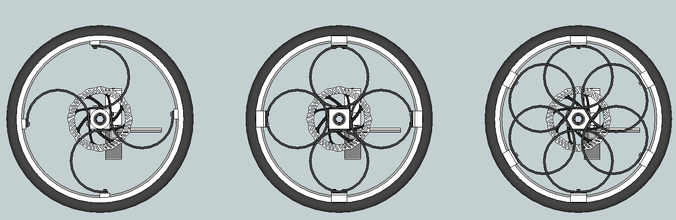

Meine erste Idee waren 4 Federn wie beim Shockwheel, dazu ein einfaches stück 4 Kant Vollalu an denen die Federn befestigt werden, daran 2 Runde Vollalu Stücke die mit Löchern für die Kugellager ausgestattet sind.

Die Federn sind einfacherweise so breit wie die Felge also 25mm, entsprechend breit sollte das 4 Kant Vollalu Mittelstück sein.

Nun habe ich also das erste Design aufgestellt, natürlich ist das noch nicht ausgereift, außerdem stehen noch viele Fragen offen z.B. wie stark sollten die Federn sein und wie stelle ich die her.

Wenn man sich Gedanken um eine neue Konstruktion macht, hilft es sich mit anderen darüber auszutauschen, dazu sind Foren oder Freunde und Bekannte immer gut, dadurch bleibt es nur selten bei dem ersten Versuch oder der ersten Zeichnung.

Entwicklungsstufen:

Als erstes wurde ich durch einen Forumsbeitrag darauf aufmerksam das bei Liegerädern die Räder einer erhöhten Seitenbelastung ausgesetzt sind.

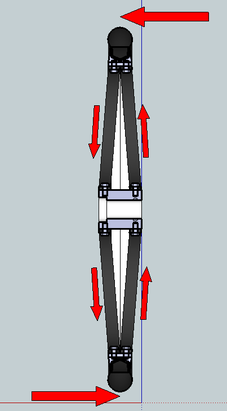

Um dem ein wenig entgegen zu wirken habe ich die einfachen graden Federn geteilt und in der Nabe versetzt angebracht, außerdem habe ich sie gedreht damit sie sich beim Federn nicht in die quere kommen können.

Die Versetzung der einzelnen Federteile bewirkt das die Seitenkräfte bei Kurvenfahrten nicht mehr nur von der Torsionssteifigkeit der Feder aufgenommen werden muss, sondern in Druck und Zugkräfte umgewandelt wird, also genau die Kraftrichtung für die die Federn ausgelegt sind.

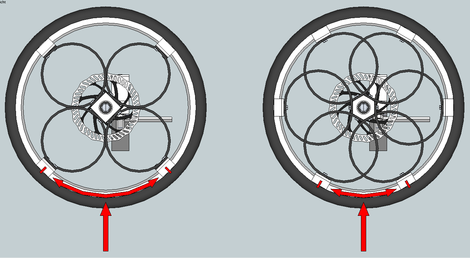

Ein weiteres Problem auf das ich bei einer Diskussion mit einem Freund aufmerksam wurde ist die Felge, diese muss die gesamte Last auf die Feder übertragen.

Wenn das Rad so gedreht wird das der Boden nicht genau unter einer Feder ist, muss die Felge die Kräfte an die Befestigungspunkte der Federn weiter leiten.

Aluminium ist nicht besonders elastisch, weswegen ich diesen Bereich möglichst klein halten möchte um Unwuchten nach harten Stößen zu vermeiden.

Natürlich könnte ich nun also einfach die eigentlichen Speichen durch Federelemente ersetzen, doch da jede Feder in Handarbeit gefertigt werden muss, muss ich einen Kompromiss finden.

Ich habe mich letztendlich für ein 6eck als Basis entschieden und somit den zu überspannenden Winkel der Felge von 90° auf 60° reduziert.

Die einzelnen Baugruppen:

Der bisherige Plan steht also, nun geht es um die Details, im einzelnen geht es um:

Die Federn

Die Nabe

Die Felge