Rahmen 2.0

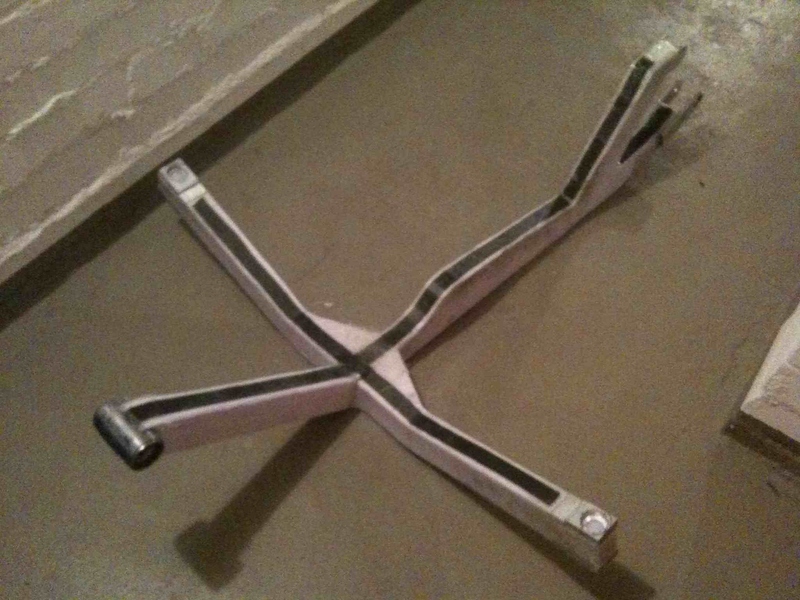

Ich hab für die Velomobilerprobung einen Rahmen aus Stahl gebaut.

Dieser wiegt ohne Anbauteile wie Räder, Hinterradschwinge, Kette und Sitz fast 12Kg.

Für das entgültige Velomobil Soll aber der Rahmen, Sitz und die Rückwand aus GFK/CFK gebaut werden.

Mit diesem Rahmen 2.0 kann ich rechnerisch 10Kg einsparen, er wird in Positivkern Bauweise hergestellt.

Der Kern aus XPS Schaumstoff bekommt einige Lagen 163g Glasfaser, dann einen, aus 2 Schichten bestehenden, CFK Ober/Untergurt um den Rahmen biegesteifer zu machen.

Anschließend kommen noch in paar Schichten Glasfaser und zum Abschluss für die Oberfläche noch eine Schicht 80g Glasfaser.

An Punkten wo Lenkung, Hinterradschwinge und Federung angebaut werden, werden Alubeschläge angebracht.

Da Aluminium und Kohlefaser sich nicht vertragen, wird an diesen Stellen verstärkt Glasfaser angebracht.

Bei diesem Rahmen setze ich auch einen Punkt um der mich bei dem alten Rahmen gestört hat.

Die Lenkachsen bestehen aus 12mm Bolzen, die 2 Kugellager an diesem Bolzen sind aber sehr klein, sie sind nur 5mm Dick und haben einen Außendurchmesser von 22mm.

Bis jetzt haben sie noch gehalten, ich hab jedoch die Befürchtung das sie bei höheren Geschwindigkeiten und vergrößerten Lasten kaputt gehen.

Aus diesem Grund verbaue ich beim neuen Rahmen 32x12x10 Kugellager.

Auch werde ich die Hinterradschwinge Kugelgelagert einbauen.

Außerdem werden diesesmal die Lenkhebel der Panzerlenkung nichtmehr am Rahmen befestigt sondern an der Hülle, dadurch wird die Verbindung deutlich steifer, hat aber auch den Nachteil, das ich ohne Hülle nichtmehr fahren kann.

Ich finde die Verarbeitung des Materials sehr faszinierend, bei der Hülle hab ich spühren können wie Stabil Glasafsersandwichmit dem Stützstoff Styropor ist.

Der Rahmen aus Styrodur war grundlegend schon fester ist, wird alsoso Stabil werden.

Grundlegend ist es Faszinierend einen Rahmen aus Baumarktstyrodur, Cuttermesser und Heißkleber bauen zu können.

Aluminiumbeschläge

Für eine vernünftige Kraftübertragung von den Anbauteilen wie der Räder muss ich an diesen Stellen Aluminiumbeschläge anbringen.

Hierfür verarbeite ich hauptsächlich 40x5mm Flachaluminumprofil und eine 2mm dicke Aluplatte.

Die Lenkung:

Bei der Lenkung staple ich 2 5mm teile übereinander damit das 10mm dicke Kugellager völlig eingefasst ist, darunter ist dann noch eine 2mm Platte.

Die Hinterradschwinge:

Die Hinterradschwinge hängt natürlich nicht nur an der Federung sondern auch an einem Bolzen der beim neuen Rahmen Kugelgelagert wird.

Gute Frage

Eine gute Frage die mich über das Gästebuch erreicht hat ist, warum arbeite ich mit soviel Glasfaser und so wenig Kohlefaser?

Zunächsteinmal ist Glasfaser um ein Vielfaches günstiger als Kohlefaser.

Ich beschreibe mal meine Gedankengänge bei der Konzeptionierung des Rahmens.

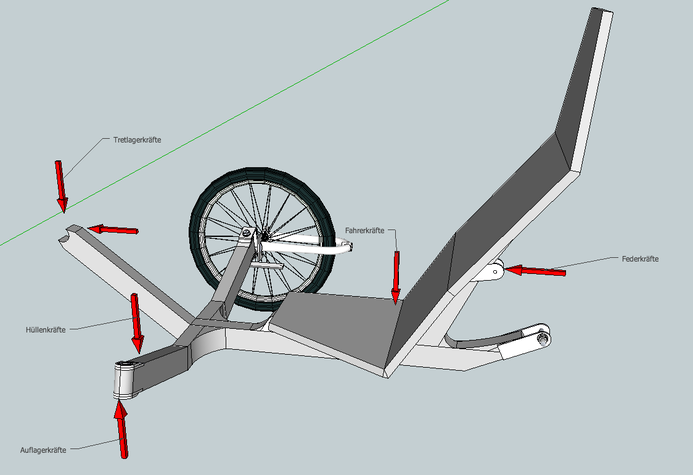

Ich habe mir erstmal überlegt welche Kräfte muss ich beachten (Bild unten), das sind im Wesendlichen die Kräfte im Tretlager, an der Rad und Federaufhängung und im Sitz.

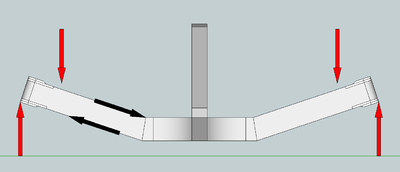

Diese Kräfte beanspruchen den Rahmen hauptsächlich auf Biegung, also vereinfacht gesagt, während ich als Fahrer den Rahmen runter drücken will, wollen die Räder den Rahmen hoch drücken.

Im Bild rechts habe ich mal gezeigt wie sich das auf soeinen Sandwichrahmen auswirkt, die schwarzen Kraftpfeile zeigen wie der Rahmen diese Kräfte aufnimmt.

Das sind einfachste Überlegungen aus der technischen Mechanik, hier sind natürlich lange nicht alle Kräfte eingetragen, auf den Rahmen wirken auch noch höhere Kräfte wenn ich über unebene Straßen fahre, dabei wird der Rahmen nicht nur von oben nach unten belastet, sondern auch von vorn nach hinten.

Diese Überlegungen habe ich nun genommen und habe mir überlegt, was mache ich nun?

Ich habe 2 Möglichkeiten, ich kann das Rad neu erfinden und jede kleinste Kraft berechnen und mir damit viel viel Arbeit machen, oder ich schaue mich nach Beispielen um wo ich mir eine Konstruktionsmethode abschauen kann.

Natürlich habe ich die 2. Möglichkeit gewählt, denn sie genügt meinen Ansprüchen völlig, zumal ich für die 1. Möglichkeit noch viele Daten experiementell erfassen müsste.

Wo habe ich mir nun die Beispiele in der Konstruktion geholt? Natürlich im Segelflug, meiner Heimsportart.

Hierbei habe ich ein bestimmtes Bauteil eines Segelflugzeugs betrachtet, nämlich den Flügelholm, denn dieser übernimmt alle Biegekräfte die der Flügel durch seinen Auftrieb erzeugt.

Diese Holme sind im Wesendlichen folgendermaßen aufgebaut: Es gibt einen Ober- Untergurt und einen Steg der im Inneren aus einem Stützstoff (meistens Schaumstoffe) und außen aus GFK besteht.

Die Ober- Untergurte wurden bis vor einigen Jahren oder vielleicht auch Jahrzenten aus Glasfaser gebaut.

Diese Gurte sind immer aus unidirektional verlegten Fasern gebaut, denn Faserverbundwerkstoffe können immer nur in Faserrichtung belastet werden.

Aus eigener Erfahrung kann ich sagen das reine Glasfaserholme sehr Flexibel sind und solche Flügel natürlich sehr schwer sind, denn um mit Glasfasern eine ausreichende Festigkeit zu erreichen muss deutlich mehr verbaut werden als dies mit Kohlefaser derfall wäre, dazu kommt noch das Glas schwerer als Kohlenstoff ist.

Kohlefaserflügle hingegen sind sehr Steif bei verhältnismäßig geringem Gewicht.

Nun stand also meine Konstruktionsweise fest, ich würde nun also einen Schaumstoffkern bauen, diesen mit Glasfaser ummateln und diesem "Steg" also dann Ober- Untergurte aus UD-Kohlefaserrovings verpassen.

Jedoch, wie ich schon erwähnt habe, wird der Rahmen auch in anderen Richtungen belastet, weshalb ich mehr Glasfaser verbaut habe um diese Kräfte auchnoch aufzunehmen.

Bei diesen ganzen theoretischen Sachen habe ich einen Lerneffekt zu verbuchen, Unidirektionales Kohlefasergewebeband ist vergleichsweise teuer, ich habe mir im Nachhinein Kohlefaserrovings gekauft, diese weisen höhere Festigkeitswerte auf und sind günstiger